شیشه سکوریت

شیشه سکوریت

شیشه سکوریت یا شیشه حرارت دیده یکی از انواع شیشههای ایمن است که تحت علمیات حرارتی یا شیمیایی کنترلشدهای فراوری میشوند تا اینکه مقاومتشان در مقایسه با شیشههای معمولی بیشتر شود. حراراتدهی سطوح خارجی را تحت فشار و سطوح داخلی را تحت کشش میگذارد. چنین تنشهایی باعث میشود تا شیشه هنگام شکستن به جای قطعات برنده به دانههای ریز تبدیل شود. قطعات ریز خیلی کمتر احتمال صدمهزدن دارند.

به خاطر ایمنی و مقاومت بالا، این شیشه ها کارکردهای متنوعی دارد. مانند: شیشه وسایل نقلیه، اتاق حمام، شیشه ی درها و میزها، طبقات فریزر، صفحات محافظ تلفن همراه، به عنوان یک مولفه شیشه ضدگلوله، به عنوان ماسک غواصی و انواع ظروف آشپزی.

خواص

شیشه های سکوریت، از لحاظ فیزیکی و حرارتی، مقاوم تر از شیشه های عادی هستند. انقباض بیشتر لایه داخلی حین ساخت، تنش فشاری را در سطح شیشه نتیجه میدهد که با تنش کششی در بدنه شیشه تعدیل میشود. برای شیشهای که سکوریت محسوب میشود، این تنش فشاری در سطح شیشه باید حداقل به 69مگاپاسکال (psi10000) برسد. برای اینکه شیشه ایمن محسوب شود، تنش فشاری سطحی باید بالاتر از 100مگاپاسکال (psi15000) باشد. هرچه قدر تنش فشاری بیشتر باشد، شیشه هنگام شکستن به قطعات کوچک تری تقسیم میشود.

شیشه سکوریت از شیشه معمولی و مسطح ساخته میشود. شیشه مسطح، هنگام شکستهشدن به قطعات خنجرگونه تبدیل میشود و میتواند خطرناک باشد و برای برخی کاربردها مناسب نیست.

این تنش فشاری است که به شیشه سکوریت استحکام بیشتری میبخشد. بدین خاطر که هر شکاف سطحی تمایل دارد که به وسیله نیروی فشاری باقی مانده فشرده شود، در حالی که لایه مرکزی نسبتا از ترک هایی که میتواند موجب آغاز شکستن شود، برحذر است.

هر تراش یا برشی میبایست قبل از حرارت دهی صورت گیرد. برش دادن، تراشیدن و ضربات تیز بعد از حرارت دهی ممکن است موجب شکست شیشه شود.

الگوی کرنش منتج از حرارت دهی میتواند به وسیله نور قطبی شده یا از طریق یک عینک آفتابی پولاریزه مشاهده شود.

شیشه آبدیده و با گرما تقویت شده میتواند سه یا هفت برابر قوی تر از شیشه هایی باشد که ابتدا حرارت می بینند و سپس سرد میشوند.

کاربردها

معمول ترین مصارف شیشه سکوریت، در شیشه های کنار و عقب ماشین هاست. به این خاطر از این شیشهها استفاده میشود که این ویژگی که هنگام شکستن به جای قطعات بزرگ به مکعب های کوچک خرد میشود.

شیشه های سکوریت برای مجموعههای چارچوببندی نشده (مانند درهای شیشهای بی چارچوب) بسیار پر کاربردند. همچنین پنجره های سقفی، درهای راهرو و پلهکان، پنجره های بزرگ، درهای متحرک، آسانسورها از مصارف کاربرد شیشه های سکوریت در ساختمان است.

در صنایع غذایی غذایی و در ساختن ظروفی که نیاز به استقامت در مقابل شوک های حرارتی هستند، این شیشهها مورد کاربردند.

اخیرا نیز از شیشه های سکوریت به عنوان محافظ صحفه نمایش صحفه های تلفن همراه و صفحات نمایش به خاطر محافظت بیشتر بر روی محافظ پلاستیکی استفاده میشود.

تولید

تولید شیشه سکوریت به دو نوع حرارتی و شیمیایی انجام میگیرد.

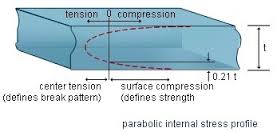

شیشه سکوریت میتواند از شیشه تابانیده از طریق فرایند بازپخت گرمایی ساخته شود. شیشه روی میز غلتک قرار گرفته و به تنوری حمل میشود که آن را به خیلی بالاتر از دمای تبدیل آن 564 سانتیگراد (1047فارنهایت) به 620 سانتیگراد (1148فارنهایت) میرساند. شیشه داغ به سرعت به وسیله هوادهی بین بازه 3 تا 10 ثانیه با کوران هوای خنک، سرد میشود در حالی بخش داخلی به مدت کوتاهی برای جاری بودن آزاد میماند. در نتیجه سطوح جمع میشود و (در ابتدا) تنش های کششی روی سطح گسترش مییابد. وقتی شیشه شروع به خنک شدن میکند، منقبض میشود. سطوح قبلا سولفیده شده شیشه سپس وادار به انقباض میشوند. و نتیجتا آنها تنش های فشاری سطحی را افزایش میدهند، در حالی که ناحیه مرکزی تنش کششی جبرانی را توسعه میدهد. ناحیه تنش در مرکز شیشه تا 60درصد سطح مقطع عرضی شیشه ادامه می یابد. تنش های فشاری سطحی، مقاومت شیشه را همانند کاری که روی سایر مواد میکنند، افزایش میدهند. رفتار تنش ها در نسبت با ضخامت شیشه در شکل زیر نمایش داده شده است:

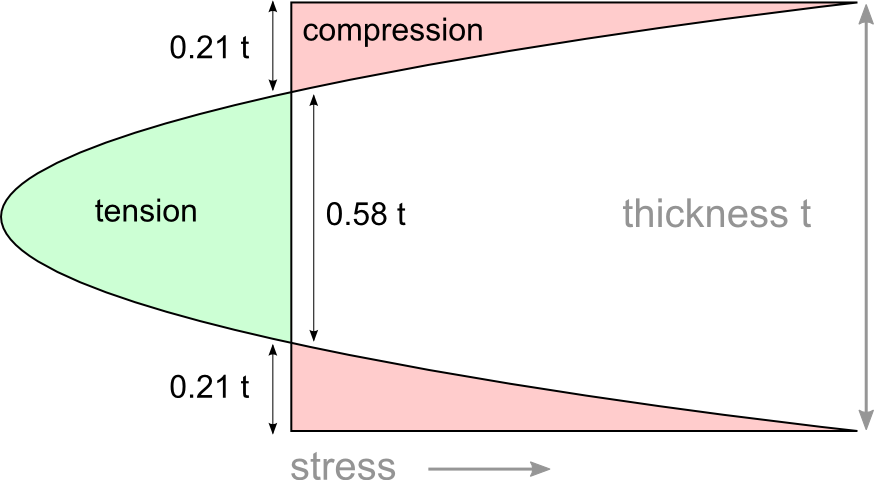

به طور مقطعی این تنش ها بدین صورتاند:

نحوه توزیع تنش فشاری و کششی در نسبت با ضخامت شیشه نیز در شکل زیر واضح است:

بعد از انجام فرایند، شیشه سکوریت شده استحکام بیشتری نسبت به تنش ها و شوکهای حرارتی از خود نشان میدهد و مقاومت پیچشی و کششی آن ارتقا مییابد. گرچه در این فرایند، ویژگی های چون رنگ، شفافیت، ترکیب شیمیایی. انتقال نور، سختی، وزن مخصوص، ضریب انبساط، نقطه نرمش، رسانش گرمایی و سفتی بدون تغییر باقی می مانند.

ضریب انبساط حرارتی بالاتر شیشه، رسانش گرمایی کمتر آن، سطح بالاتر تنش پسماند بسط یافته و شیشه مستحکم تر حاصل این فرایند است. سکوریت سازی حرارتی نسبتا زمان کمتری نیاز دارد و بر اغلب شیشهها قابل اعمال است. چرا که مقدار قابل توجهی از انرژی ذخیره شده در تنش پسماند، باعث میشود شیشه سکوریت به تعداد قطعات زیادی هنگام شکستن تبدیل شود. تکه های شکسته شده شیشه سکوریت به اندازه شیشه معمولی نه برنده اند و نه خطرناک.

اندازه تجهیزات مورد نیاز برای سکوریت سازی شیشه بستگی به ابعاد شیشه ای دارد که قرار است تولید شود.

گونه دیگر، فرایند سخت سازی شیمیایی است که شامل تحت فشار قرار دادن لایه سطحی حداقل به ضخامت 0.1 میلیمتر به وسیله تبادل یونی سدیم در سطح شیشه با یونهای پتاسیم (که 30درصد بزرگترند)، از طریق غوطهورسازی شیشه در حمام پتاسیم نیترات مذاب در دمای 300سانتیگرادمیسر است. نتایج سختسازی شیمیایی افزایش سختی در مقایسه با سختسازی حرارتی است و متیواند بر اشیا شیشهای با اشکال پیچیده اعمال شود. شیشه به نحو شیمیایی تقویت شده 6 تا 8 برابر شیشه معمولی است اما مشابه شیشه معمولی میشکند در نتیجه نمیتوان آن را شیشه ایمن محسوب کرد.

استحکام

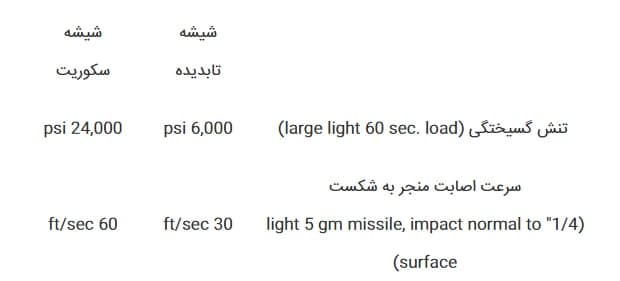

شیشه سکوریت تحت فشار باد، چهاربرابر شیشه تابدیده، قدرت دارد. این شیشه دو برابر بیشتر در مقابل پرتابه های کوچکی که به شیشه تابدیده برخورد میکند مقاومت میکند. همچنین شیشه سکوریت قادر است اختلاف دمایی (200-300 فارنهایت) را تحمل کند، دمایی که باعث ترکیدن شیشه آبدیده میشود.

شیشه سکوریت، که لمینت شده، معمولا هنگام شکستن از قالبش خارج نمیشود. اصلاح شیشه سکوریت عموما برای برای شیشه کاملا سکوریت به کار میرود اما برخی اوقات برای توصیف شیشه با گرما تقویت شده به کار میرود چرا که هر دو تحت فرایند سختسازیحرارتی بودند. دو نوع اصلی از شیشه گرم وجود دارد. با گرما تقویت شده و کاملا سکوریت. شیشه با گرما تقویت شده دو برابر شیشه آبدیده استحکام دارد در حالی که شیشه سکوریت معمولا چهار تا شش برابر استحکام شیشه آبدیده را داراست و در برابر گرمایش در کوره های میکروموج هم مقاومت میکند. اختلاف در تنش پسماند در گوشه ها و سطح شیشه است. شیشه کاملا سکوریت معمولا بالای 65مگاپاسکال (9400psi) مقاومت فشاری دارد، در حالی که شیشه با گرما تقویت شده بین 40 تا 55 مگاپاسکال (5800و 8000psi) مقاومت دارد.

فرایند بازپخت (سکوریت کردن شیشه) خشکی شیشه را تغییر نمیدهد. شیشه آبدیده تغییر شکل مشابهی در مقایسه با شیشه سکوریت شده تحت همان بار از خود نشان میدهد، اما شیشه سکوریت شده میتواند بار بیشتری تحمل کند در نتیجه قبل از شکست، تغییر شکل بیشتری دارد.

شیشه سکوریت باید پیش از فرایند سکوریت سازی، برش یا شکل دهی شود و اگر سکوریت شد دیگر قابلیت کار دوباره روی آن وجود ندارد. صیقل زدن گوشه ها و یا دریل کردن سوراخ روی شیشه پیش از سکوریت سازی باید انجام گیرد. به خاطر تنش های تعدیل شده در شیشه، صدمه دیدن هر قسمتی از شیشه نهایتا منتجر به شکستن آن و تبدیل به قطعات ریز میشود. این شیشه بیش از هرچیز مستعد شسکتن به علت صدمه در گوشه های شیشه می باشد، جایی که تنش کششی در بیشترین وضعیت است، اما شکسته شدن همچنین میتواند بر اثر وقوع یک ضربه سخت در وسط قاب شیشه باشد.

استفاده از شیشه سکوریت میتواند در برخی مواقع خطر داشته باشد چرا که شیشه تمایل دارد که تحت ضربه محکم کاملا شکسته شود به جای اینکه به صورت قطعاتی در قالب شیشه باقی بماند. سطح شیشه سکوریت موج های سطحی را نشان میدهد که به علت تماس با غلتک های مسطح کننده به وجود آمده اند. این موجی بودن یک مشکل اساسی در تولید لایه نازک سلول های خورشیدی است.

منوی اصلی

منوی اصلی

شرکت

شرکت

محصولات

محصولات

بلاگ

بلاگ

منوی اصلی

منوی اصلی

شرکت

شرکت

بلاگ

بلاگ